Bennszülött szerkezet

A műszaki életben sokan azokat a konstrukciókat nevezik bennszülöttnek, melyek nehezen, körülményesen szerelhetők, és ennek következtében megbízhatatlanok is. A legtöbb esetben a bennszülött eleve a működési hibát is magában hordozza. A következő írás egy ilyen szerkezetről szól.

A berendezés egy láncos vonszoló hajtótengelye. Tömege hozzávetőleg 6 tonna hajtás nélkül. A Távol-Keleten tervezték és gyártották.

Alapvetően egyszerű szerkezet, egy 3000 mm hosszú tengely közepén adott két párhuzamos 800 mm-es lánckerék. Ettől jobbra és balra 1-1 talpas egyrészű csapágyház. És ekkor az első hiba: a gépszerkezet függőleges mozgását ezekkel a csapágyházakkal közös tengelyen helyezték el. A gémtalpaknál siklócsapágyazást alkalmaztak, meglehetősen szerencsétlen módon, acél-acél párosítással Ez tribológiai szempontból rendkívül rossz megoldás, az üzemeltetők tapasztalatai az elméletet teljes mértékben alátámasztották, az érintkező felületek közötti 0,15 mm-es hézag rövid idő alatt tízszeres méretűvé kopott.

De a “bennszülött” konstrukció további ínyencséget is rejtett. Az egyrészes csapágyházakba 1-1 db 23244-es csapágyat szereltek, a tengelyen ∅220p6-os a csapágyházakban ø400H7-es tűrés alkalmazásával. Mivel a csapágytömb a tengelyen eltolható, nem lett volna semmi gond, ha…. Ha a csapágytömb a csapágy szélességében eltolható. De a 144 mm szélességű csapágy helyett csak 60 mm lehetőség volt. Persze egyedi célszerszámokkal ez is áthidalható – egy gépgyárban, de nem egy termelő üzemben, helyszínen. De csak sorjában.

Ügyfelünk a kopott tengely helyett a gyártól beszerzett egy eredeti komplett tengelyt, csapágyakkal összeszerelve, ahogy mondani szokás tokkal és vonóval. Igen komoly költségekkel beépítették, amit más sem szemléltet jobban, mint az, hogy a gém le és felszereléséhez a helyszínen 2 db 70 tonnás autódaru összehangolt és nem veszélytelen munkájára volt szükség. A beépítés után felszerelték a hajtást, és járatni kezdték a gépet. Kezdetben nem is észleltek rendellenességet, bár a percenkénti 40-es fordulatszám mellett ez nem is volt várható. Néhány órával később, a késő esti órákban a csapágyházak felől füstöt észleltek, megállították a gépet. A hiba elhárításhoz a helyszínre érkezők az elszíneződésekből arra következtettek, hogy a csapágytömb több 100 C°-os lehet. Mivel a további intézkedéshez komoly tervezésre volt szükség, ezért másnap reggelig nem bontották meg a darabot. Másnak reggel 8-kor a csapágytömbön még 50 Cº-ot mértek, pedig a megelőző 12 órában a hőmérséklet -5 C° alatt volt. A cég műszaki vezetése ezek alapján az új fődarab szétszerelése mellett döntött. A szét és összeszerelés irányításával cégünket bízták meg.

A munkát egy januári vasárnap reggel kezdtük meg. A szemrevételezéskor sajnos sikerült megállapítani, hogy a szerkezet tervezői nem rendelkeztek túlzottan széleskörű ismeretekkel a nagy csapágyak alkalmazásban. Bár az ø220 mm-es tengelycsapokon a csapágyak +58 és +116 μm közötti túlfedéssel illeszkednek, de az olajinjektálás lehetőségét nem alkalmazták. Természetesen a csapágyak a tengelyvégektől olyan mélyen ültek, hogy az ország legnagyobb mobil hidraulikus lehúzójával sem lehetett azokat megfogni. Maradt a célszerszám tervezés és gyártás lehetősége vagy a leleményesség. Üzemzavarról lévén szó teljes egyetértésben a leleményesség mellett szavazott a csapat. Két megfelelő méretű 1000 kN-os hidraulikus hengert támasztottunk a lánckerekek agyrészéhez és lepréseltük a csapágyházakat. Az elmélet szerint a szerelőerő szükséglet ilyen esetekben 700-1200 kN a nyomásmérő értéke szerint 750 kN-nál indult meg a csapágy.

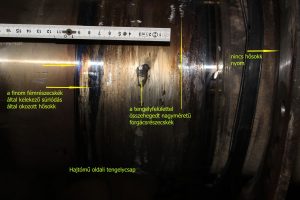

A hajtásoldali csapágy és csapágytömb leszerelése után olyan látvány tárult elénk, amit ritkán látni:

Mindkét csapágytömb ∅243 mm-es furata és az ∅240 mm-es tengelycsap közötti holttérben rengeteg megmunkálásból származó fémforgácsot találtunk. Sajnos nem ez volt az első ilyen eset, korábban az “Aranybánya” című írásban már foglalkoztunk ezzel a kérdéssel. Hogyan került a forgács a furatba? Valószínűleg úgy, hogy nem tisztították ki a munkadarabot a megmunkálás után. Az üzemeltetők először feltételezték, hogy a fődarab beépítésekor rosszul állították be a csapágybakok rögzítését, de a feltételezésüket cáfolta, hogy a tömítés fedeleknél nem volt fémes érintkezési nyom. A forgács az üregben a forgás következtében tömörödött, és egyre jobban súrlódva megolvadt. Miután a gépet leállították, a megolvadt fém egy – szerencsére rossz minőségű- dörzshegesztési varratot alkotott. A túlfedésen kívül ez a hegedt kötés növelte a szétszerelés erő szükségletét, mivel a csapágy illesztés mellett az hegesztést is el kellett tépni. A felületek roncsolódása miatt az csapágytömbök furatait újra kellett munkálni, ekkor újabb kihívást kaptunk. Csapágytömbökön a gémtalpakat a tervezők a hengeres felületre nemes egyszerűséggel zsugorillesztéssel szerelték a csapágytalpat ∅530H8/p7 illesztéssel. Mivel a megmunkáló berendezésre ekkora talpas munkadarabot nem lehetett felfogni, le kellett a 200 µm nagyságú túlfedéssel illesztett talpakat szerelni, természetesen roncsolás mentesen, hiszen utána vissza is kellett szerelni. Ezt melegítéssel és a BHP551 Spec “nagyágyú”-val valósítottuk meg. A szerelőerő egy vasúti kocsi súlyával vetekedett, 600 kN indította meg az illesztést. Azt mondanom sem kell, hogy a tervezők felmenőit a szerelés folyamán folyamatosan emlegette a csapat…

A szerkezetet este 6-ra elemeire bontva átadtuk a megmunkálást végző vállalkozásnak. Az összeszerelést két nappal később kedd reggel kezdtük meg. Sajnos az összeszerelésnél a konstruktőröknek köszönhetően rengeteg nehézségbe ütköztünk. A magam részéről a keddi napot hajnali fél 4-kor kezdtem, és mivel üzemzavarról volt szó másnap reggel fél hétkor fejeztem be, bár ekkor még egy csapágyat a helyére kellett tenni. Ahogy mondani szokták hamar gyorsan sokat aludtam, és délután kettőkor már a beépítést kellett csak felügyelni, illetve a beállítás elvégzése maradt a hátra. Este 8-kor már a beállított, rögzített tengelyt kézzel át forgatva ellenőriztük a megfelelőségét az előző napok erőfeszítéseinek. A hajtás beállítása után éjfél körül már üzemképes állapotban dolgozott a berendezés. Hosszabb pihenés után már csak a hibafeltárás szakvéleményének elkészítése maradt. A korábban kiszerelt “bennszülött” alkatrészeit felhasználva lehetőség nyílt egy szerelhető, üzembiztos fődarab gyártására. Itt ragadom meg az alkalmat, hogy megköszönjem a rendkívüli munkában részt vevő összes kolléga erőfeszítéseit!