Vibrációs gépekről

A vibráció alapvetően egy igen káros jelenség a mozgó és stabil szerkezetek időtállósága szempontjából. Azonban a műszaki leleményesség a vibrációban rejlő lehetőségeket különféle célokra felhasználja. Alkalmazásuk azonban komoly felkészültséget és szakértelmet kíván.A vibrációt az iparban anyagszállításra, szétválasztásra, osztályozásra, adagolásra és tömörítésre használja a leggyakrabban. Ebben az írásban az osztályozást, anyagszállítást és szétválasztást tárgyaljuk egyszerre. A legjobb alkalmazási példa a vibrációs rosta. Egyben osztályoz, szétválaszt, adagol és szállít is. A rezgést különféle módszerekkel hozzák létre, irányított, vagy körgerjesztéssel. Több cég a vibromotorok alkalmazását részesíti előnyben. Az aszfaltipari berendezéseknél korábban szinte mindig kéttengelyes irányított gerjesztésű rostákat alkalmaztak. Ezek igen csekély karbantartásigényű gépek voltak, alacsony üzemeltetési költségekkel. 2008 után találkoztunk az újabb gépeken vibromotoros gerjesztőművekkel, melyek karbantartás igénye nagyobb, és ennek következtében az üzemeltetése is költségesebb lett. A vibromotorok csapágyai ugyanis lényegesen drágábbak. Csak példaként említem, hogy egy 320 t/h teljesítményű aszfaltüzem klasszikus kéttengelyes rostáján a gerjesztőmű csapágyazás teljes felújítása beleértve a 2 db hajtómotort is, nem érte el a 2 MFT-ot. Ezzel szemben és egyidőben a másik azonos teljesítményű aszfaltüzem vibromotoros gerjesztésű rostájához csak a csapágyak több mint 3,2 MFT-be kerültek, és ehhez még tekintélyes egyéb költségek is társulnak.

A vibrációs gépek javításában, különösen a csapágyazásuk területen az elmúlt 25 évben komoly gyakorlatot sikerült szereznünk. A beépített csapágyak kivitele, és a szakszerű szerelés, illetve néhány mesterfogás együttes alkalmazása eredményezte, hogy a helyszíni javításokat követő élettartam elérte, vagy meghaladta az eredeti gyári élettartamot, holott műhelyben, talajszinten, új alkatrészekkel sokkal egyszerűbb az élet. Tény azonban, hogy ezt csak az összes feltétel egyidejű megléte képes biztosítani. Hiába szerzünk be megfelelő minőségű csapágyakat, ha a szerelési technológiánk alapja a nagykalapács és a hegesztőpisztoly. Ha már megfelelő minőségű csapágyunk van, és a szerszámaink is megfelelőek, csak épp porban, koszban dolgozunk, vagy a csapágy mellett netán valaki épp köszörül, abból nem lesz tízezer órás élettartam. És ha az évenkénti olajcserét, és a gép időnkénti takarítását elhanyagoljuk, az sem fogja az élettartamot növelni, sem a karbantartási költségeket optimális szinten tartani.

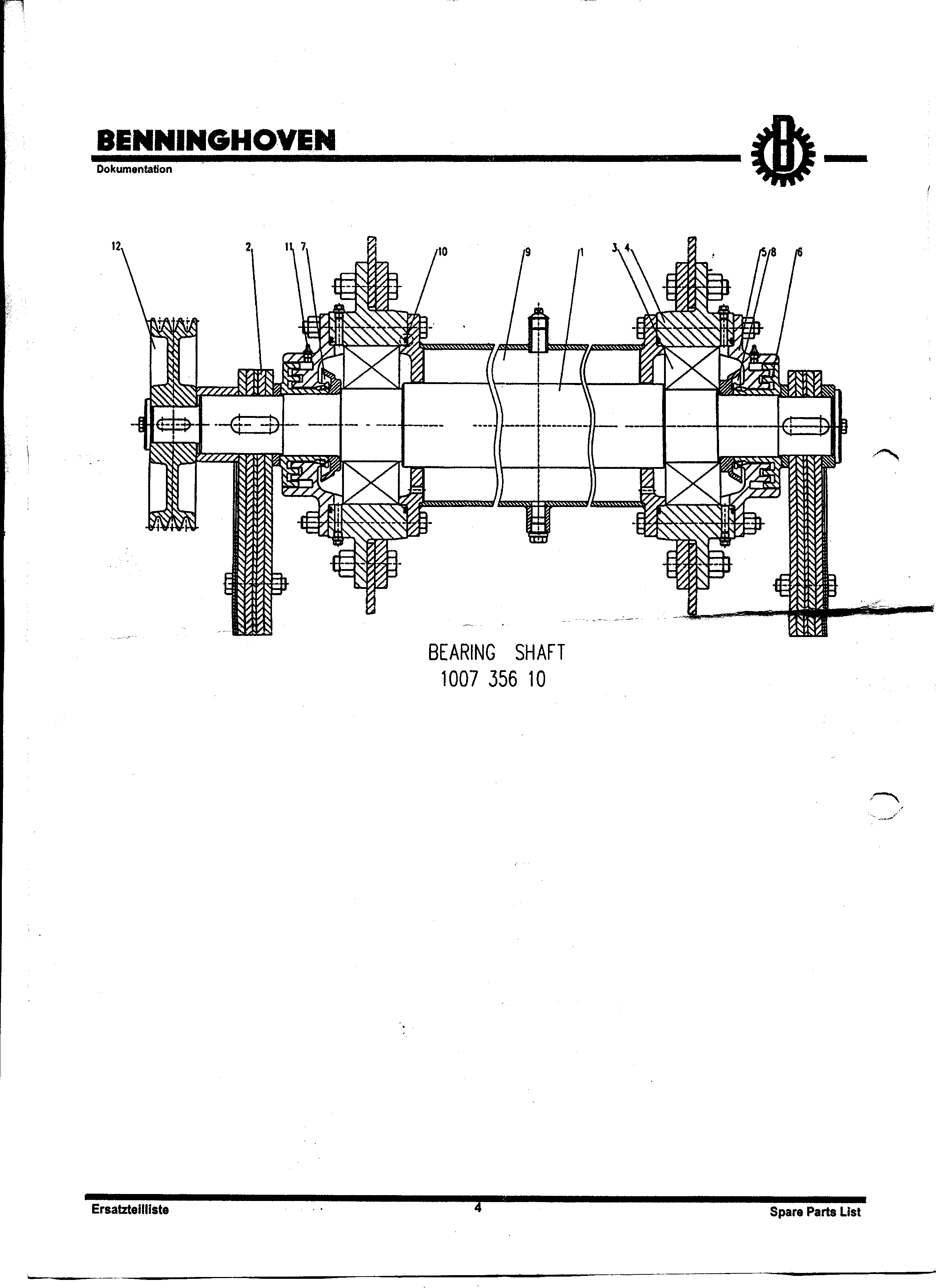

Kéttengelyes rosta gerjesztőmű elvi elrendezése

Ennek a gerjesztőműnek a környéke már majdnem tiszta, mégy egy magasnyomású mosás és kezdődhet a szétszerelés.

Gerjesztőmű kiszerelése 25 m magasban.

Kéttengelyes gerjesztőmű talajszintre emelve, szétszerelés előtt.

A hibás konstrukciós elgondolás + rossz fékerőbeállítás = törés.

Bár nem könnyű helyszínen, szabadban egy gerjesztőművet szétszerelni és összeépíteni, de megoldható.

A szétszerelés előtt a gerjesztőműben levő olaj sok dologról informál.

Ezek a fémrészecskék még a gyárban kerültek a gerjesztőműbe.

És ezt eredményezték.

Vagy épp ezt.

Ki mondta, hogy helyszíni körülmények között nem lehet szakszerűen szerelni?

És már csak a gerjesztés ellenőrzése maradt hátra. Ezt sem szabad kihagyni.

Az elmúlt 25 évben hozzávetőleg 250 gerjesztőmű javítás történt az irányításommal. És csak egy esetben volt garanciális probléma egy gyári hibás csapágy miatt. Általában 1 millió tonna aszfaltot sikerül gyártani két nagyjavítás között.

Általában 1 millió tonna aszfaltot sikerül gyártani két nagyjavítás között.

Feltéve, ha időnként kitakarítják a rugószekrényeket.

Ugye nem rossz statisztika?